FMEA作为重要的质量工具在汽车、航空航天、电子、工程机械、医疗器械等行业被高度重视,我们也与各行业的龙头企业广泛接触。那么,作为标杆企业的FMEA应用情况是怎样的呢?一起来了解一下!

1.FMEA方法论的认知

1.1. 高层领导的重视程度

高层领导了解FMEA方法,认识到FMEA工具对于产品质量提升的重要作用,理解FMEA工作的复杂性、长期性和艰巨性,愿意提供足够的资源和激励措施支持FMEA工作的开展。

1.2. 工程师的理解程度

设计、工艺、质量等岗位的工程师都接受过专业的FMEA培训,能认识到自己的岗位在FMEA分析过程中承担的职责,能掌握正确的分析思路。

2. FMEA相关流程体系

2.1. FMEA在研发流程中的地位

在研发流程中定义了FMEA应用的时机,明确了FMEA工作的相关人员职责,将FMEA报告作为重要的项目阶段评审交付物,定义了FMEA报告与其他交付物之间的关系。

2.2. FMEA应用指导文件

公司根据自身产品特点和管理要求,编制了详细的FMEA应用指导文件,阐述了FMEA工作准备、小组成员要求、分析步骤、评分规则、分级规则、优化要求、报告格式、评审要求等内容。

2.3. 奖惩激励体系

视FMEA工作为重要的研发活动,建立了明确的奖励和惩罚机制,评估结果与员工的能力评估及绩效评估直接挂钩,全员高度重视FMEA工作。

3. FMEA应用的时机

3.1. 正向产品开发的应用

要求新项目开发中必须应用FMEA工具,FMEA分析需覆盖到系统、子系统和零部件,相关联产品间的FMEA报告存在严密的逻辑,历史经验教训体现在FMEA报告中。

在发生工程变更时,需识别是否更新相关产品的FMEA报告。

3.2. 逆向问题解决的应用

在有问题发生时,相关联产品的FMEA报告可支持问题原因的分析,问题解决后须判断是否需要更新相关产品的FMEA报告,跟踪FMEA报告的更新状态。

4. FMEA应用的准备

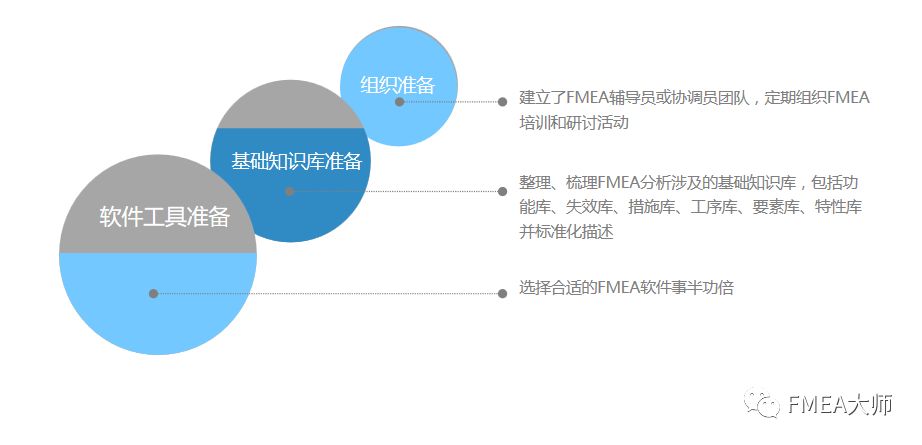

4.1. 组织准备

公司在各层级的组织中,都有FMEA工作负责人,建立了FMEA辅导员或协调员团队,定期组织FMEA培训和研讨活动,相关人员都能掌握一定的FMEA知识。

4.2. 基础知识库准备

整理、梳理了FMEA分析涉及到基础知识库,包括功能库、失效库、措施库、工序库、要素库、特性库等,标准化描述了这些知识点。

4.3. 软件工具准备

选用了合适的FMEA软件系统,可支持结构化FMEA分析、团队协同、知识管理等工作,可确保相关人员高质量、高效率完成FMEA工作。

5. FMEA应用的方法

5.1. 计划

根据公司的整体项目计划要求,形成FMEA的具体工作计划要求,定期跟踪计划的执行状态。

5.2. 人员

FMEA小组成员由相关设计工程师、工艺工程师、质量工程师、售后工程师、辅导员/协调员等人员组成,明确了小组负责人。

5.3. 方法论

采用结构化的FMEA分析方法,按步骤进行策划与准备、结构分析、功能分析、失效分析、风险分析、优化、结果报告化等分析工作。

5.4. FMEA软件

借助FMEA软件系统管理FMEA的全过程工作,实现FMEA小组成员、任务计划、FMEA结构化分析、FMEA评审等工作。

5.5. 关联工具

实现BOM-DFMEA-特性清单-流程图-PFMEA-控制计划整个路径的关联分析,将FMEA工具与QFD、FTA等工具关联应用,建立内在的输入输出关系,实现更深入、更充分的分析与应用。

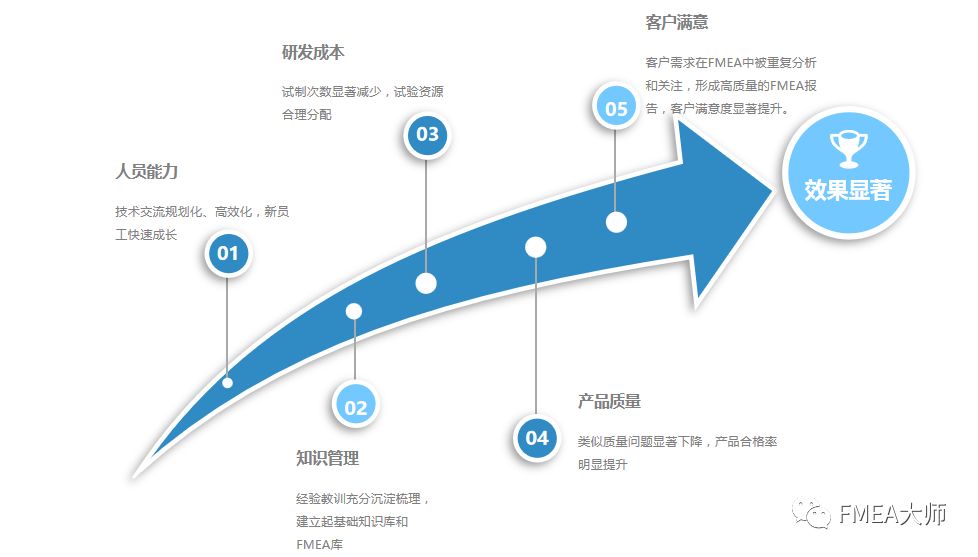

6. FMEA应用的效果

6.1. 产品质量

类似质量问题显著下降,产品合格率明显提升。

6.2. 研发成本

试制次数显著减少,试验资源合理分配。

6.3. 人员能力

技术交流规划化、高效化,新员工快速成长。

6.4. 知识管理

经验教训充分沉淀梳理,建立起基础知识库和FMEA库。

6.5. 客户满意

客户需求在FMEA中被重复分析和关注,形成高质量的FMEA报告,客户满意度显著提升。

与众多行业龙头企业的研发人员深入接触后,我们深刻体会到他们在FMEA理论体系和落地方法上积极探索、大胆创新、精益求精的匠人精神,部分标杆企业已经摸索出了一套适合本企业FMEA工作有效开展的好方法,他们可谓真正的FMEA大师。所谓欲戴王冠,必承其重,标杆企业在努力探索有效、高效落地FMEA方法的同时,更肩负着引领本行业FMEA方法论向正确方向持续发展的责任。