瑞典工厂展示 3D 打印的价值

高层摘要

是否可以打印?这是 3D 技术世界中真实存在的问题,其中的 3D 打印,也称为增材制造,可以通过数字化仿真输出几乎所有物品,包括汽车。

增材制造通过逐层累加的方式,采用多种技术来制造物件。其中一项优势就在于,可以免去成本高昂的铸造和机械加工,从而简化总体制造工艺。瑞典芬斯蓬工厂的燃气轮机生产就是总体生产工艺技术进步的一个更好例证。

摘要

传统上,零件的生产和维修可能需要测量、设计和生产模具、铸造未加工件、抛光、组装和频繁纠正计算错误(不断重复循环)。然而,此工艺因为增材制造得以转变。现在,技术、创新和效率通过创新设计和仿真融合在一起,使得生产零件所需的交付时间缩短,因为可以避免这一工艺以前固有的试错本质。

自动化满足芬斯蓬

生产需求

增材制造让产品的生产更具成本效益并因而使得产品价格对于消费者而言更低,这就带来了巨大机会。制造处于变革的尖端,而且变革从未减缓。

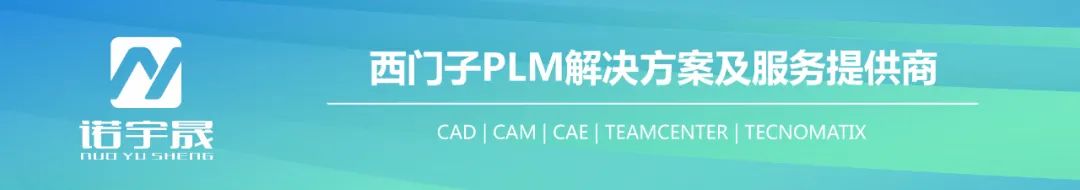

这种创新的一个突出示例就发生在瑞典斯库特博斯洪湖畔一个历史悠久的城市芬斯蓬。在那里,自动化满足了生产需求。这是一家有着 500 年历史的工厂,原先制造大炮,二十世纪五十年代中期开始燃气轮机生产。近来从 2008 年开始,工厂通过粉材规范、工艺参数、材料属性开发、增材制造设计和制造本身,开始整个增材制造链。

到了 2009 年,西门子油气与电力公司开始使用德国 EOS 公司的金属增材制造系统。安德烈亚斯·格雷琴 (Andreas Graichen) 是芬斯蓬增材制造能力中心的集团经理,该中心使用 Siemens Digital Industries Software 公司的 NX. 软件增材制造模块为此技术的全球产业化提供支持。

格雷琴声称,起初团队以为新设计和材料可以随心所欲:“这并不完全正确。工程师们很快发现,如果要实现增材制造的所有潜能,还有大量工作需要完成。”

但是,该公司的工程师们很快意识到,增材制造技术对于生产备件和新零件意义重大。设备工程师深知,2012 年,他们将增材制造用于专为燃烧器维修而设计的新机器时,他们无疑将自己推向了变革的风口浪尖。两年后,增材制造能力中心成立,以先前的工作为基础,使用数字化进行快速设计、制造和维修。

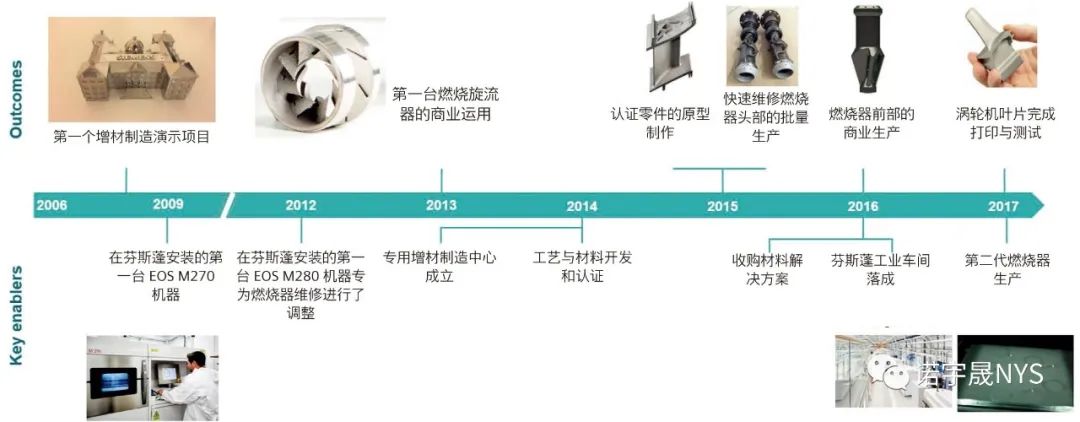

2016 年,增材制造专用自动化工厂开设了八台新机器。如今,工厂共计员工数量超过 2,600 人,其中 50 人专门负责增材制造。其生产的世界级高效、可靠的燃气轮机中的 95% 均出口海外。西门子分布式发电和油气与电力服务中心的技术创新经理弗拉基米尔·纳夫罗茨基 (Vladimir Navrotsky) 表示,“芬斯蓬工厂设置的魅力在于,它汇集了设计、生产、测试和售后市场支持所需的一切”。该工厂是一家综合运营中心,包括燃气轮机设计团队、测试轮机的设备和顶级制造设备,包括批量生产和提供运营团队反馈的服务机构。

创新的

开端

目前,芬斯蓬工厂使用增材制造通过 3D 打印技术进行燃烧器头部维修。燃烧器是轮机的关键元素,能效和减排方面的努力可谓一荣俱荣,一损俱损。这一动态为数字化变革创造了完美的机会。开发燃气轮机通常需要众多设计变更,但由于这些变更涉及大量成本,因此设计迭代会局限在两到三次。

传统加工中修改轮机设计可能需要成本高昂的新铸件和模具,交付时间会延长并且造成原材料成本昂贵。对于尽量缩短交付时间、减少成本和迭代的需求推动了数字化和增材制造技术在工业轮机制造工艺中的运用。

当燃烧器安装到燃气轮机并在现场运行之后,火焰和燃烧导致的极端高温腐蚀了轮机内部。新燃烧器的成本可能很高,因此,西门子决定维修并重新认证燃烧器作为成本更低的一种替代方式。

这种悠久的维修方法首先涉及将燃烧器送回瑞典。它们被装载到铣床中,120 毫米 (mm) 的损坏部分,通常也就是燃烧器的前部,需要机加工去除。新的燃烧器前部随后焊接上去,完成燃烧器的整修装配。尽管这一过程比组装一个新的燃烧器更具成本效益,但仍然非常冗长且需要多个手动步骤。

芬斯蓬工厂的工程师渐渐熟悉增材制造之后,他们就在思考,3D 打印是否能够帮助他们重新设计这些燃烧器的维修过程。西门子与 EOS 展开了合作,共同研究了一种只需加工去除燃烧器前部 20 mm 以提供一种清洁、已知曲面的工艺。新的前部随后以增材制造的方式直接添加到燃烧器上,大幅减少了废料、工作和维修时间。

为使这一工艺奏效,西门子工厂与 EOS 紧密合作,设计出一种特别的 M280 增材制造机器版本;其中融合了用于装载和夹持燃烧器的独特夹具系统、用于定位打印的光学系统以及在加工过的燃烧器基座顶部打印替换头所特有的工艺。

西门子认为,此工艺大获成功。“我们以这种替换头部的新方式生产了成千上万个维修件,这是一种完全工业化的流程,”格雷琴说。“此外,我们已经将周转时间缩短了 70%。”

这种新设计的燃烧器已经在全世界的轮机中投入使用,但真正的考验在于,它们是否能够持续工作指定的周期。运行 20,000 小时之后,燃烧器检测状态良好;也就是说,它们可以继续在现场工作,而不需要立即维修或替换。

通过增材制造工艺

整合创新设计

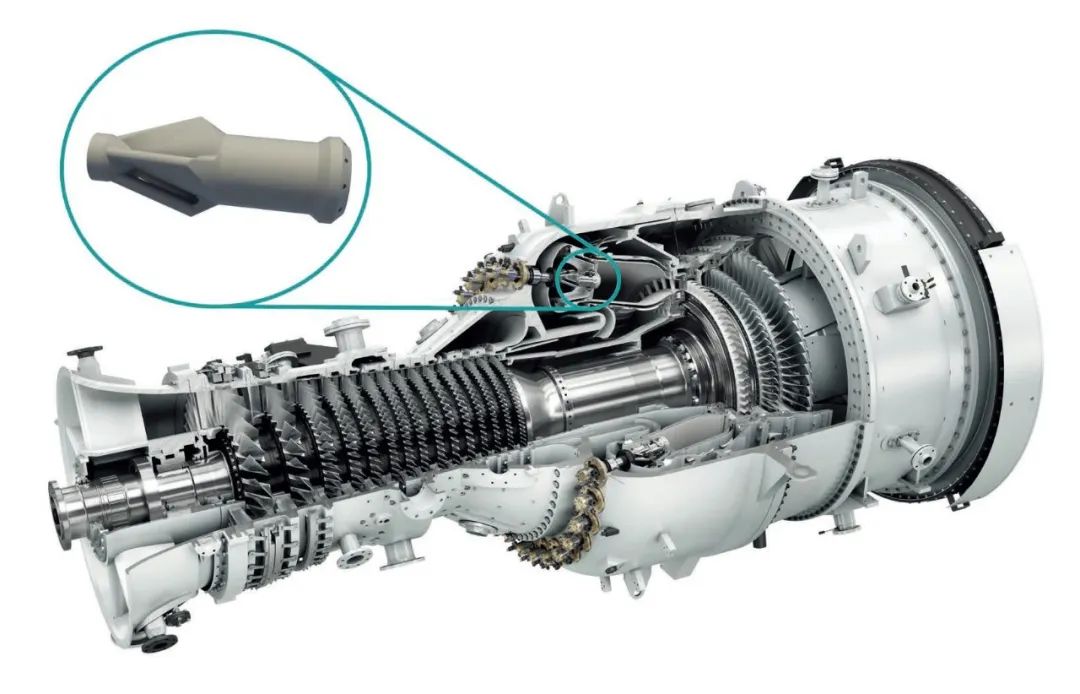

随着西门子芬斯蓬团队不断收获有关增材制造工艺的知识以后,他们还想到将此技术应用到其他方面。原来的轮机燃烧器头部设计需要加工并焊接 13 个不同部件。结果导致燃烧器长度达到将近 800 mm,并且构造所用的人工加工流程复杂。掌握了有关增材制造工艺的新知识之后,工程师们研究了一种完全重新设计的燃烧器头部,可以将 13 个不同部件整合在一起。他们还考虑了如何整合那些只能增材制造的特殊功能。

燃烧器设计的一个关键要求就是质量相对较小。通过增材制造设计,团队发现,燃烧器壁面可以薄一些,以改进感温性;此外,可以引入点阵结构,使其在重量降低的同时更加坚固,减少热惯性而使燃烧器头部的冷却更加高效。

增材制造设计打造了更加坚固、更加敏捷的轮机加热和冷却产品,这样一来,加热和冷却过程就无需那么剧烈。燃烧器的寿命得以延长,氧化反应和裂缝形成现象减轻,这些都是损害燃烧器的典型原因。团队还实现了 22% 的减重,并且仍在努力进一步优化设计,从而实现 50% 的减重。

同和现代化

创新

协同是开发增材制造工艺和技术以维修燃气轮机燃烧器的关键所在。消除内部屏障、使用技术进行协同并建立值得信任的合作伙伴关系,这一切奠定了创新之路。西门子坚信,芬斯蓬团队取得的成就可以帮助其他行业在增材制造产业化运营方面不断进取。

“采用这样全新的技术并以这样快的速度前行,与发展阶段几乎相同的其他公司形成合作伙伴关系,就显得合情合理,”Siemens Digital Industries Software 高级战略师兼增材制造专家大卫·马德利 (David Madeley) 说。“确实需要形成人员联通的生态系统。”

芬斯蓬团队的工作成果持续证明了增材制造的颠覆性意义。现在的关键在于,如何将这些知识和经验运用到燃气轮机完整组件或子装配的设计之中。西门子坚信,除了制造作业以外,设计机构和车间作业从原型制作到生产的工艺转变,让整个公司都能得益。

增材制造集成还会为公司带来新的交付方法和解决方案。西门子以产业规模制造产品的工作方式,可以帮助企业更好地了解机器的打印功能和能力,并保持所需的知识以确保增材制造系统工作时均能得到必要的支持。

芬斯蓬工厂的增材制造知识不断增长,当然也就能够充分运用其不可估量的潜能。随着技术不断发展,该工厂已经成为西门子增材制造技术的创新中心。

“我想将这种技术比喻为一个雪球。雪球一旦形成,就会越滚越大,”纳夫罗茨基说。“这个雪球可以带来积极的改进。增材制造也是如此:能够改进组件功能、设计,并节省制造时间、材料以及改进组件生命周期成本。”

造福其他制造商

西门子竭力帮助各行各业从原型制作转变为批量生产。鉴于多种产品的成功研究和完成以及更多产品正在酝酿之中,西门子公司有能力帮助客户和原始设备制造商完善此技术。

增材制造收益巨大,数字化在确保其成功的过程中起着至关重要的作用。“如果没有数字化或工艺本身的仿真,就无法大规模产业化,”Siemens Digital Industries Software 制造工程解决方案副总裁兼增材制造项目主管安德烈亚斯·萨尔 (Andreas Saar) 说。“数字化技术进步、工艺仿真、反馈循环和机器学习将成为产业化奏效的核心要素。”

增材制造通过减少最终产品重量、能耗和材料使用,为大部分行业和工艺带来卓越成效。通过减少生产所需的材料,它还可以让成本和环境影响降至最低,而这正是所有制造企业都喜闻乐见的实质性收益。

结语

西门子有望增加芬斯蓬工厂增材制造生产机器的数量,按需构造备件,打印新轮机零件,运用打印并通过云端和数字化双胞胎执行作业。自动化将允许传感器在打印的过程中监控作业,确保满足正确的参数要求,并且输出物将达到所需的质量水平。

公司计划在设计顶级生产设施的过程中探索增材制造技术。机器人、数据安全、人工智能和分析在公司构想智能设施的过程中都发挥了相应的作用。芬斯蓬的宗旨是作为模范工厂,供行业领导者参观新一代工业生产。

Siemens Digital Industries Software 员工一直坚持不懈地助力世界各地的企业充分利用这种迅速发展的技术。通过增材制造技术大规模设计和生产有用零件的能力,堪称值得行业追随的风向标。