大纲

多材质射出成型(MCM)虽已在产业应用数十载,但由于其复杂的材料和制程特性,导致产品的研发流程非常不容易控管。本案例中,云科大团队研究由包覆射出成型拓展至共射出成型,以找出翘曲变形的物理机制。在多材质包覆成型制程中,不均匀的体积收缩、积热和散热等因素,可能造成内凹或外扩等不同方向的翘曲,因此必须要加以控制翘曲量。另外在共射成型中,翘曲情形受到核心料穿透距离影响甚巨。若核心料穿透距离大于临界值,就能够大幅改善翘曲情形。藉由moldex3d模流分析软件的帮助,云科大成功优化制程条件,并解决了翘曲问题,有助于未来多材质共射成型的研究。

挑战

控制共射出制程的塑料性质、核心料/皮层料比例和制程参数

翘曲问题

产品尺寸精度控制

解决方案

透过Moldex3D共射出模块找出核心料/皮层比率和制程参数,成功控制核心料穿透和翘曲现象

效益

改善翘曲量53%

减少试模时间和成本

案例研究

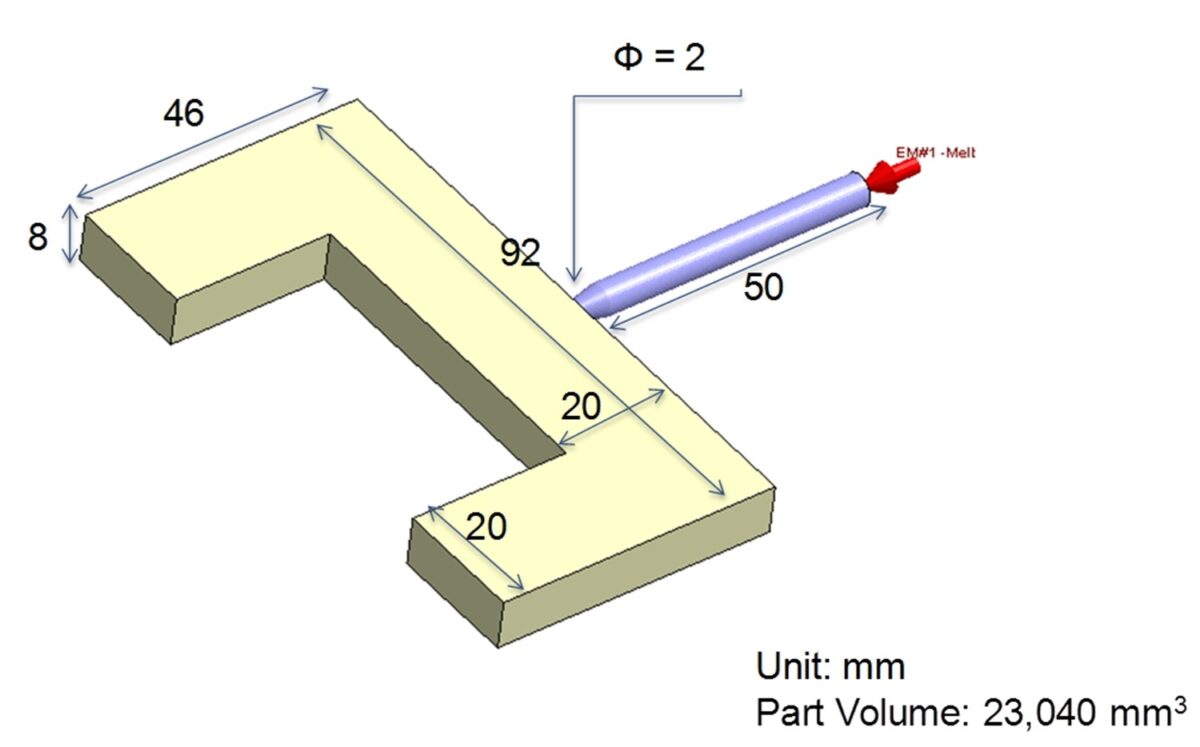

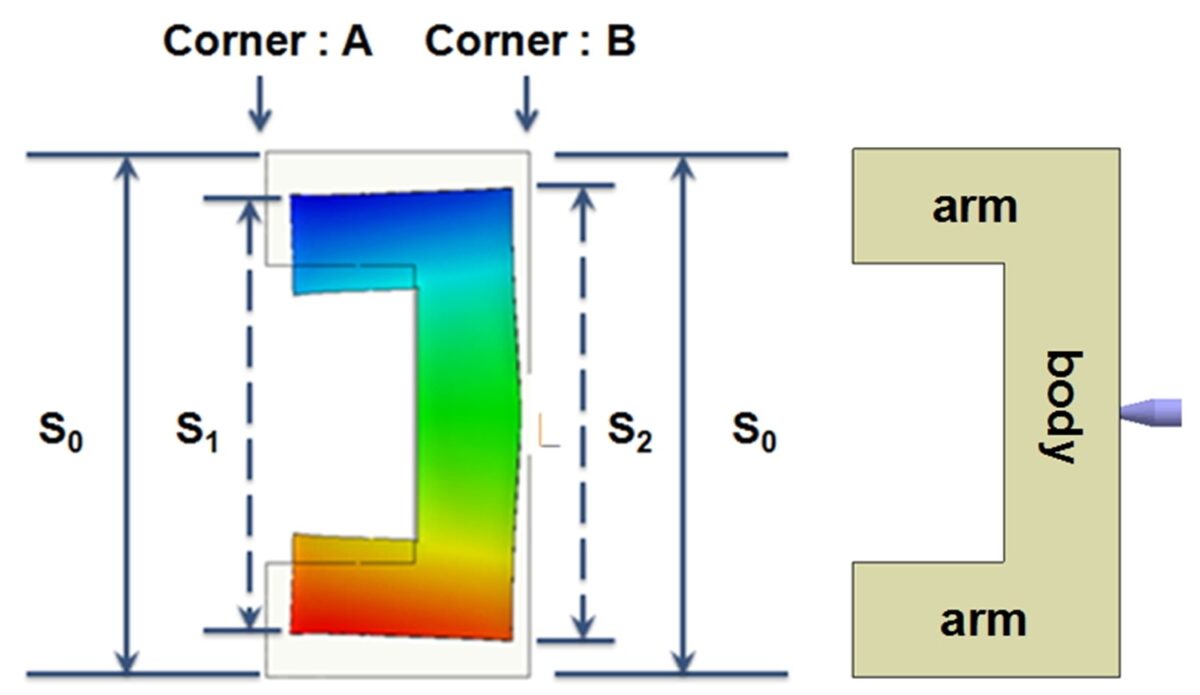

本项目目标主要为研究造成翘曲现象的物理机制,改善产品翘曲。为了能够对共射出成型制程有更深入的研究,云科大团队决定使用Moldex3D软件。本案例的产品几何模型、流道系统和产品尺寸如图一所示。图二说明翘曲的变化趋势:S0是产品设计的原始长度;在Corner A,当S1<S0时,成品呈现内凹现象;在Corner B,当S2<S0,成品也是内凹。S2-S1则是呈现产品的翘曲趋势。

图一 产品几何尺寸

图二 内凹及外扩定义:(1) 在Corner A,当S1<S0时,成品呈现内凹现象;(2)在Corner B,当S2<S0,成品也是内凹

藉由研究发现,翘曲改善情形与核心料穿透距离有关。如图三所示,当核心料穿过红色对角线后,亦即当核心料比率超过20%(中央核心穿透距离超过36 mm),翘曲就能显著改善。因此云科大进行了以下的设计变更:(1)调整核心料比率;(2)降低塑料温度;(3)降低第一射的流率。

图三 关键穿透距离(即浇口至对角线的距离)

透过Moldex3D的模拟验证,云科大借着提高核心料/皮层料比率,最后成功将产品翘曲从0.792降低至0.378 mm,改善52.7%(图四)。

图四 不同核心料比率和控制因素下的S2-S1翘曲结果

结果

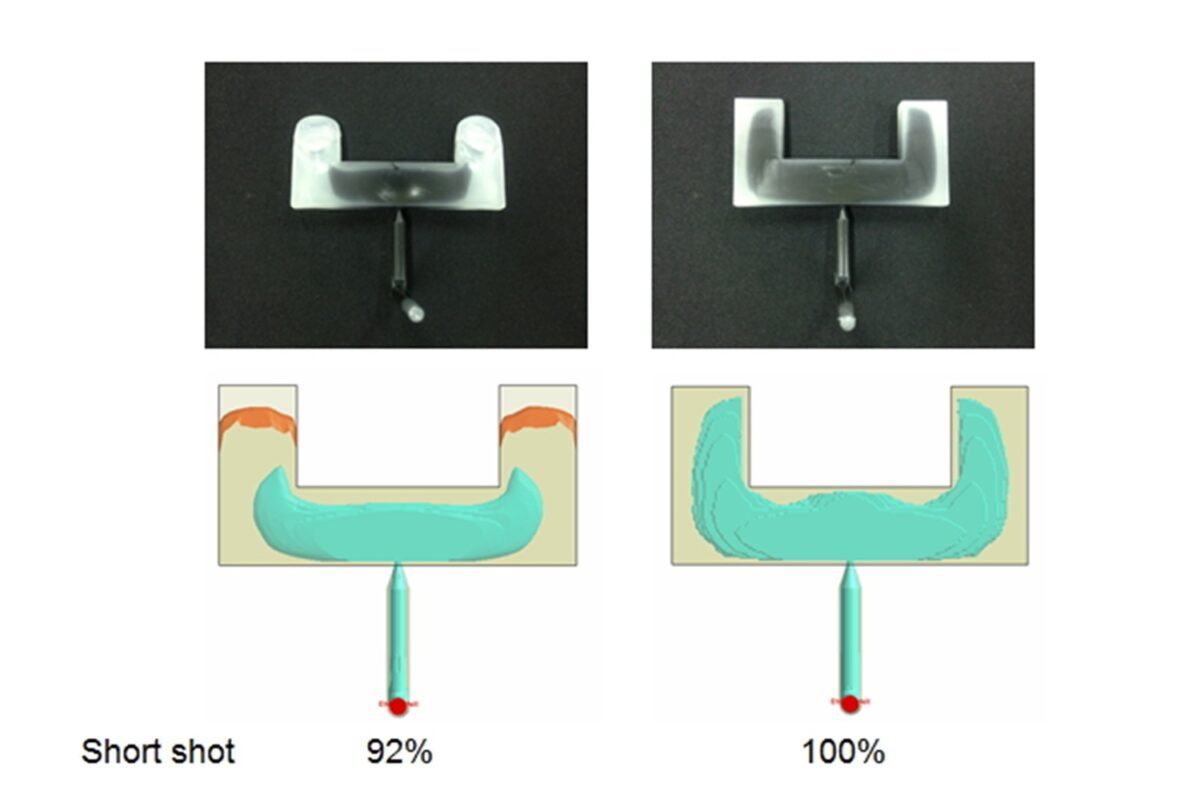

Moldex3D共射出模拟结果,让云科大团队能够有效预测共射成型中的核心料穿透行为,顺利解决成型问题。实验结果也证明Moldex3D的预测具有相当高的准确性(图五)。这项成果对云科大未来的研究计划有很大的帮助。未来在尝试使用不同塑料材料的皮层料和核心料,以达到多功能复合结构成品时,也预计导入Moldex3D进行研究。

图五 产品的熔胶流动波前模拟结果,与实际试模结果相符