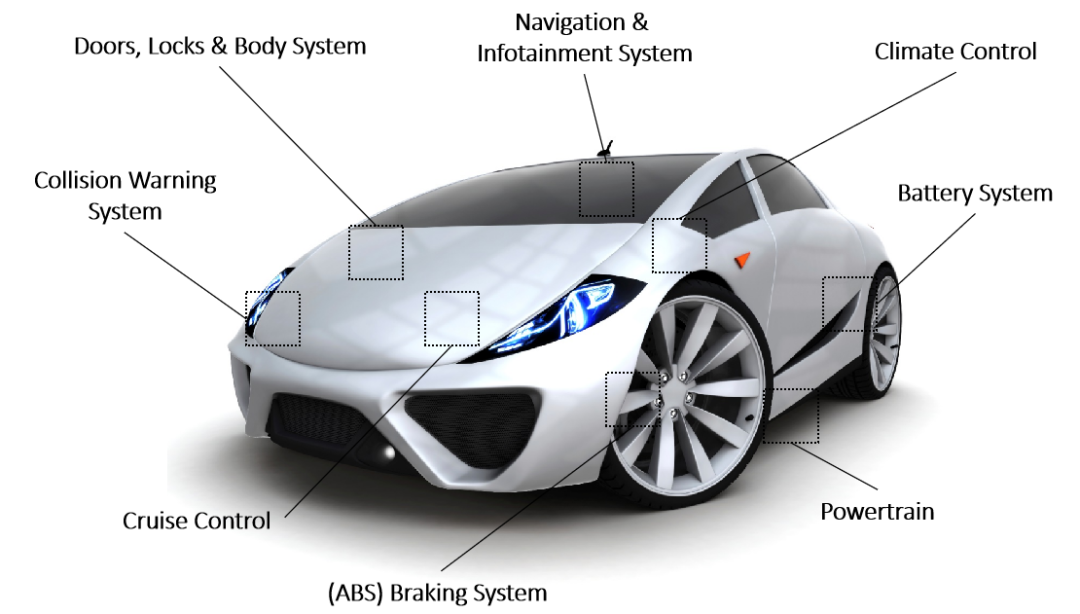

汽车中的各类电子产品在热设计时往往只会对产品本身的散热性能进行评估,经常会忽略它们在实际场景下车体结构/环境中的散热表现,后期在车载环境中装配测试时会发现散热能力不足而产生温升过高,从而需要进行设计上的迭代和修改,这必然额外消耗更多的时间与人力成本。

这个在汽车电子热设计中的常见问题,拉长了产品开发、上市的周期, 让企业在市场竞争中处于额外被动的境遇。如果能在前期设计中就能考虑在不同的应用环境中的散热情况,并提前进行相对应的设计考量,将大大增加产品的整体研发效率以及研发竞争力。

我们这次将与大家分享一个考虑车内空间散热条件的车载逆变器通风散热优化案例。

现如今,随着逆变器单机功率的逐步增大,IGBT逆变模块等主要发热元器件的热损耗也在不断增大,逆变器通风散热的设计工作也随之变得更加富有挑战性。也正如前文提到的,逆变器产品自身的散热设计固然重要,逆变器在应用环境中的散热设计也是尤为重要的一环,这一环决定了逆变器在实际车载环境中的各类工况下是否能有效且稳定的工作。

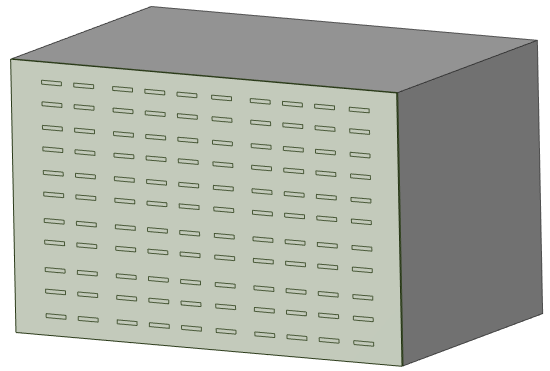

本文介绍的逆变器单体模组采用风扇加表面翅片组合的风冷散热方式,单体的散热性能完全满足散热性能指标,没有过热的风险。但是产品在车载空间中装配时遇到了散热挑战。

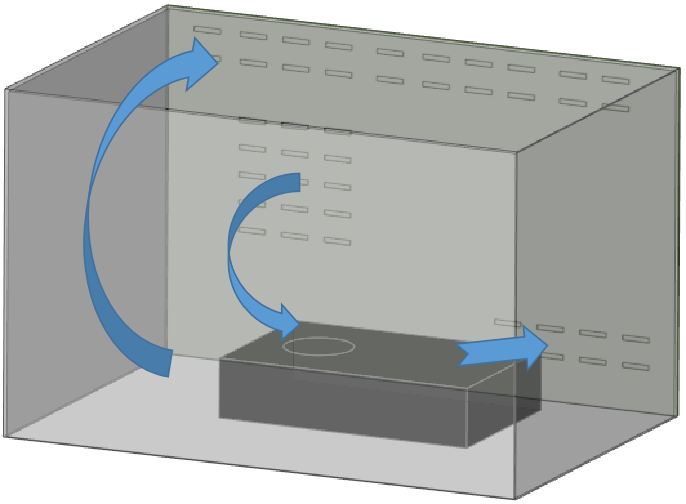

车内空间为封闭空间,逆变器模块在车内的封闭空间里体积占比较大,通过内部风扇搅动结合箱体表面散热的形式无法满足散热要求,只能采取箱体开孔的形式使内外冷热空气进行对流换热。然而对于内部有风扇的内部空间极易产生大片的正压区域使得外部冷空气不易进入,影响内外空气换热。所以如何设计空气进出流动路线非常的重要,另外也要考虑外部粉尘对逆变器的影响,需要尽量减少开孔数量。

结合仿真流动特征数据进行进出口的设计,布局形成优化的进出风口,使得内外部冷热空气能够形成良好的循环路径且拥有良好的换热效果。相比封闭环境,逆变器在极限工况下持续工作的时间获得了大量增长,达到使用标准, 普通工况下能够一直保持稳定运行。同时开孔数量进行了最少化,保证通风散热的同时更大程度减少了粉尘对逆变器的影响。

优化前全开孔设计

优化后开孔结构通风散热设计