大纲

本案例的灯具产品由两个组件构成,原料相同且生产自同一个模具。然而由于两个组件的尺寸差异,产生流动不平衡情形。此外透过moldex3d,也侦测出锁模力吨数有瞬间暴增的现象,因此LMT利用Moldex3D模流分析软件,进行流道、浇口和冷却系统的优化,成功改善流动不平衡和锁模力暴增问题,同时也缩短了冷却时间、改善冷却效率和产品平整度问题,进而节省可观的时间和成本。

挑战

必须让两个组件同时完成充填

须注意流道、浇口和水路系统的配置,不会导致过多的翘曲

解决方案

Moldex3D提供充填、保压、冷却和翘曲的分析功能,可帮助LMT进行流道、浇口和冷却系统的设计变更,以事先改善充填时间、成型周期、冷却效率和产品平整度问题。

效益

成功将保压阶段结束时所需的锁模力由225吨降低至175吨,以节省成本

成功使两个组件都在1.28秒时充填完成(原始设计中,大小组件的充填完成时间分别为1.28秒和1.07秒)

缩短11.99%的冷却时间,冷却效率差距并由25.452%缩短为13.759%

较小组件的平整度改善2.56%,较大组件改善6.18%

省下USD$11,500的开模和打样成本

案例研究

本案例目的是在模具制造前,就可透过优化流道和浇口设计,使得制造产品可以不需尺寸过大的射出机。同时也希望能藉此缩短成型周期,将产品平整度控制在可接受范围内,减少修模和抽样成本、打样成本。

LMT使用Moldex3D eDesign建造两个不同模穴的组件网格;其中较小的组件是LED板座,较大的组件则是光源反射板。LMT并透过Moldex3D流动波前分析来侦测流动不平衡情形,以及预测锁模力、最长冷却时间、无谓的多余水路设计及Y轴位移等。

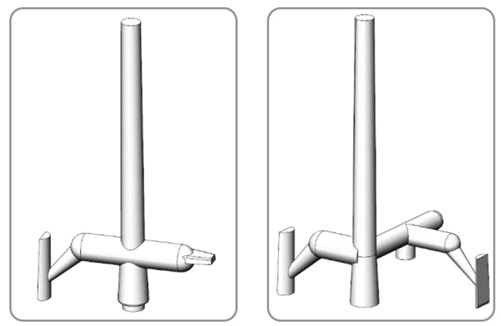

LMT根据模拟结果所作的浇口与流道变更如图一及图二所示。

图一 原始设计中,小组件使用侧边浇口,大组件使用跳跃式浇口(左);设计变更后,大组件仍使用跳跃式浇口,

小组件则改为延伸的跳跃式交口(右)

图二 左图为原始设计;右图的设计变更将大组件部分原本相连的环状冷却水路分开,并在大组件下方多增加一条水路

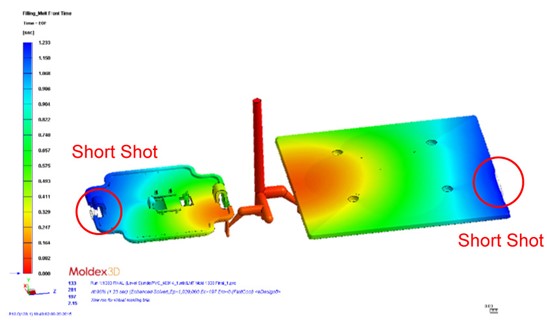

根据Moldex3D的模拟结果,在原始设计中,小组件充填时间比大组件还要短。设计变更将小组件的流动路径加长,使小组件的充填时间可以拉到与大组件相同(图三)。

图三 原始设计流动波前74%(上图)与设计变更流动波前96%(下图)的比较,可看出两个模穴流动不平衡的情况已解决

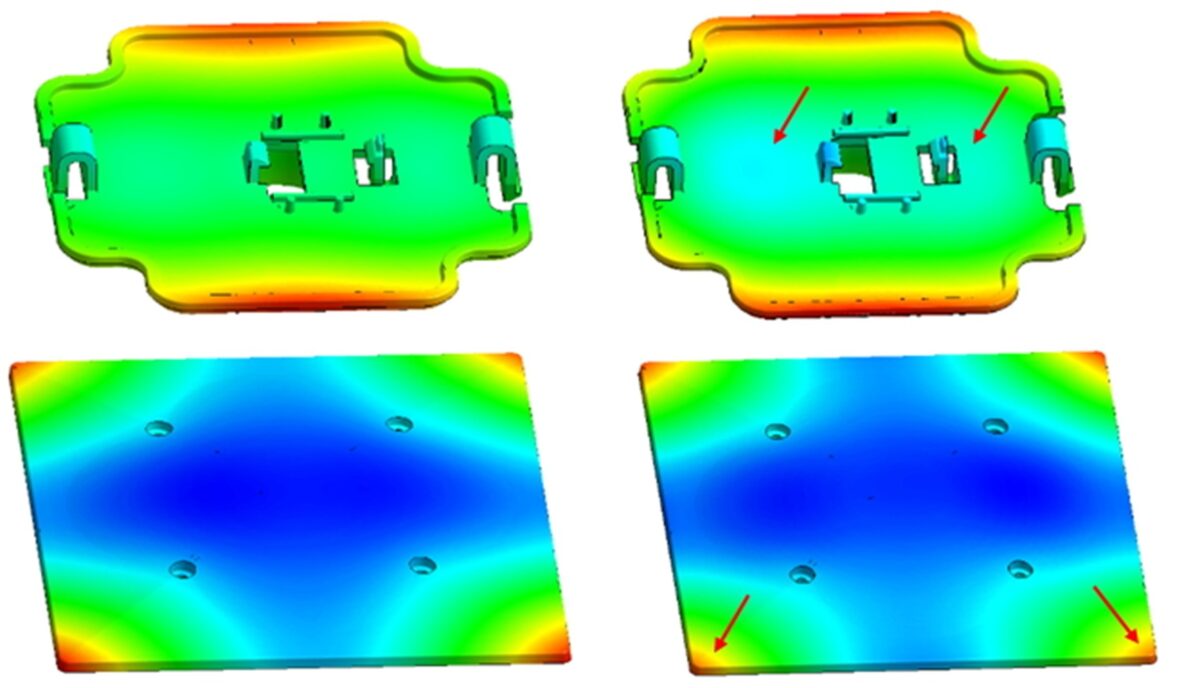

除此之外,透过优化冷却水路系统,使最长冷却时间由原本的21.009秒减少为18.489秒,缩短了成型周期。最后,代表塌陷情形的Y轴位移也获得改善,原始设计中,大小组件的位移量分别为0.6985mm和0.1981mm;设计变更后,大小组件的位移量分别为0.6985mm和0.1930mm。

图四 大小组件的Y轴位移分析结果显示,原始设计(左)的位移量比设计变更(右)还要大

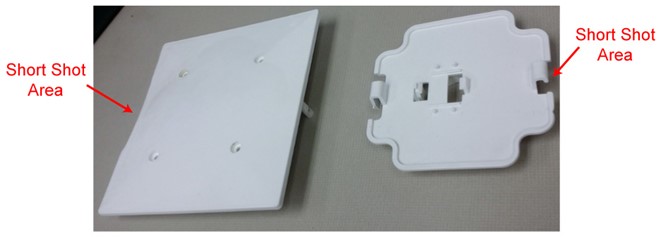

设计变更的结果,也获得实际试模的验证。制程工程师根据Moldex3D的分析找出更佳制程条件,并实际射出充填结束前的组件,观察短射结果。由图五可看出,实际射出的结果与模拟结果相符。

图五 实际射出设计变更后的组件,发现大小组件的短射情形与图三的模拟结果一致

结果

本案例同时达到减少生产成本和改善产品质量的双重目的,在制模前就完成浇口、流道和冷却系统的优化。透过Moldex3D,使用者能够轻易地进行多种设计变更,并且快速进行测试、找到更佳设计,而实际射出结果也与模拟结果高度相符,让使用者不必浪费昂贵的制造和修模成本,并使产品上市时间和打样流程可以更顺畅,进而节省可观的时间和成本。