大纲

本案例产品为高电流连接器,使用材料为PBT结晶性塑料。本产品由于后续需要与其他电子零件进行组装,因此必须符合高尺寸精度。然而结晶性材料容易导致严重的体积收缩,此外还出现了包封、短射等表面瑕疵,这些都是必须解决的问题。敦吉科技利用moldex3d分析体积收缩分布,藉此调整高收缩率区域的厚度,同时并优化浇口尺寸以消除包封,最后及时解决体积收缩和表面缺陷问题,满足大量生产需求。

挑战

提高尺寸精度

解决产品表面瑕疵

解决方案

敦吉科技利用Moldex3D评估合适的产品肉厚和浇口设计,在早期研发阶段就达到产品优化。

效益

提高尺寸精度达77%

节省试模成本和研发时间

案例研究

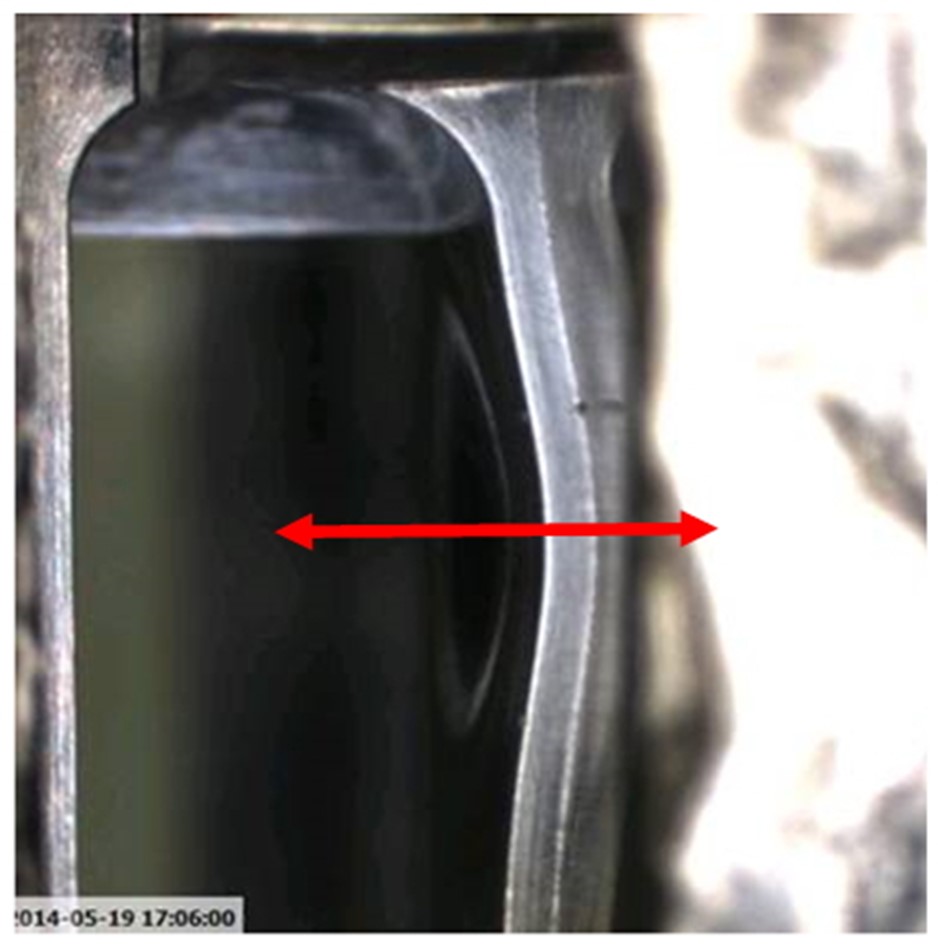

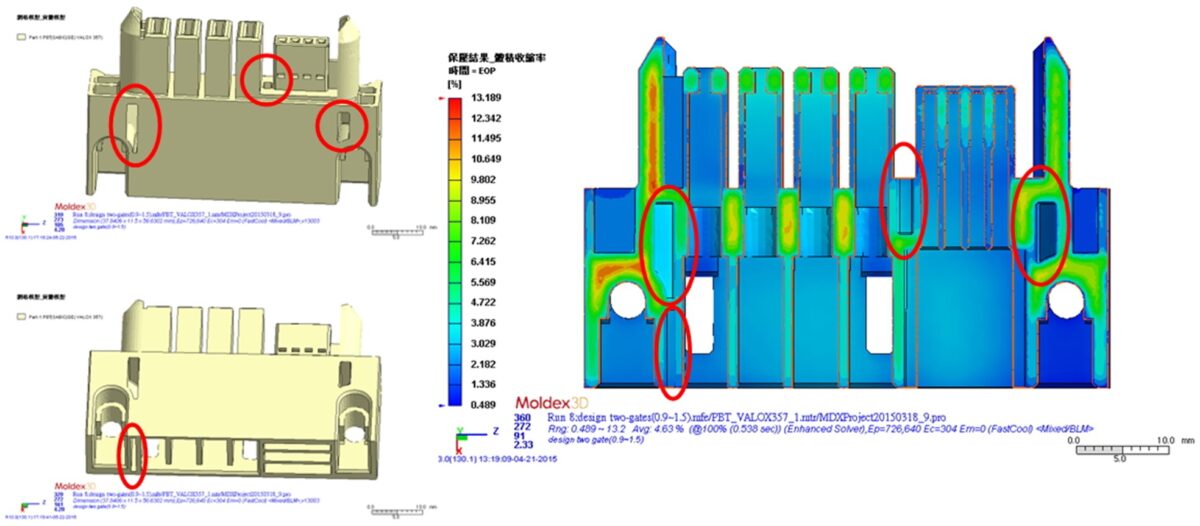

本案例目的为解决高电流连接器插孔周围体积收缩过高问题,以满足精度要求(图一),否则将影响后续组装。然而若尝试以降低产品肉厚方式来改善体积收缩,又会出现包封。因此如何同时满足尺寸精度和消除表面瑕疵,是本案例最主要的课题。

图一 孔洞周围的收缩问题

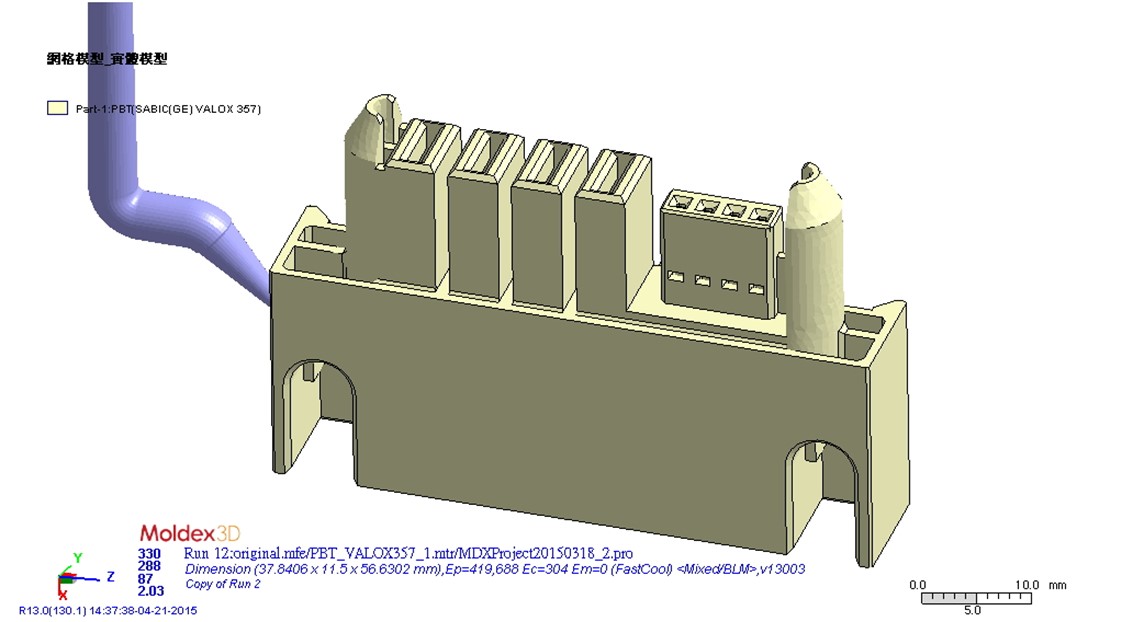

敦吉科技首先找出体积收缩率高的区域,并将单点进浇改为双点进浇(左右两侧各一,如图二所示)。根据Moldex3D的模拟结果,新的浇口设计成功将体积收缩由17%减少为14%。

图二 原始设计只有一个浇口(左),设计变更为两个(右)

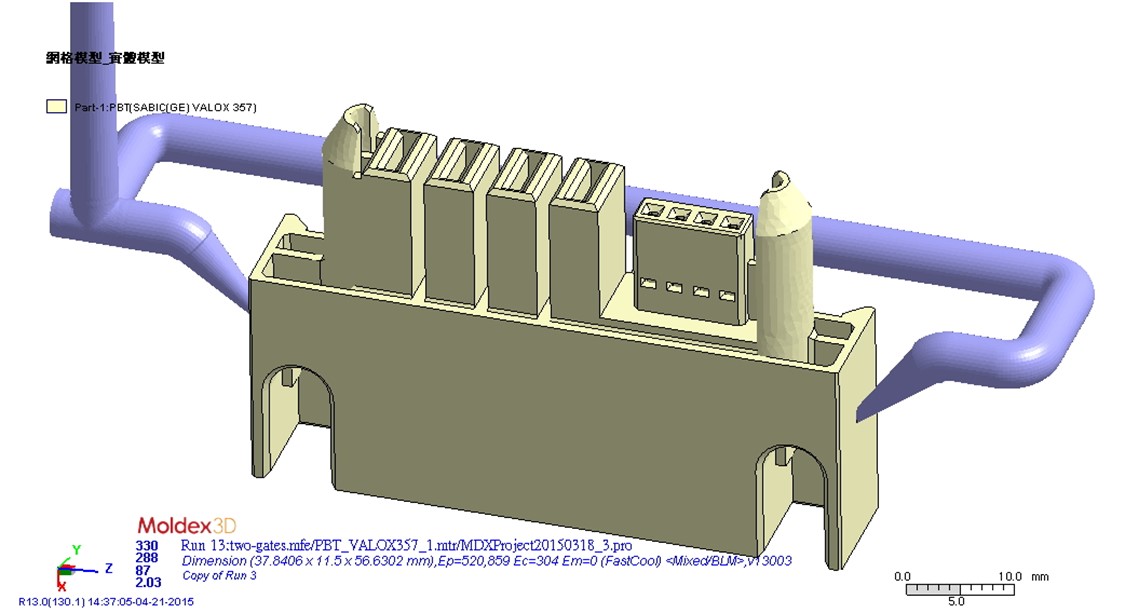

除了浇口设计外,敦吉科技提出两种不同的产品肉厚设计变更。其中设变1的公模和母模侧的厚度皆分别缩减,以符合外观需求。图三为设变1的几何和体积收缩模拟结果,由图中可看出体积收缩的改善程度不如预期。

图三 设变1:公模与母模侧减胶

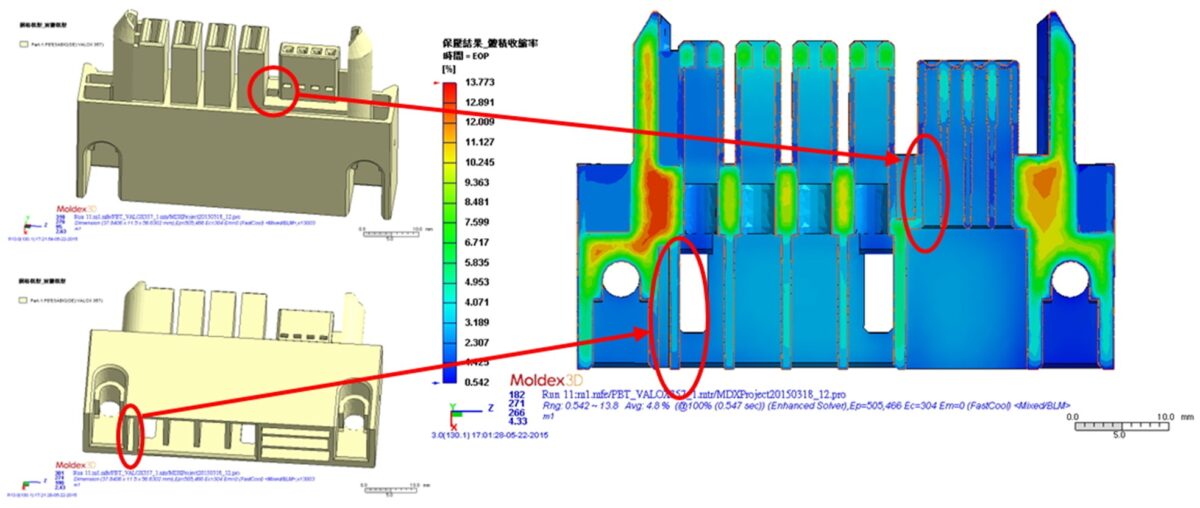

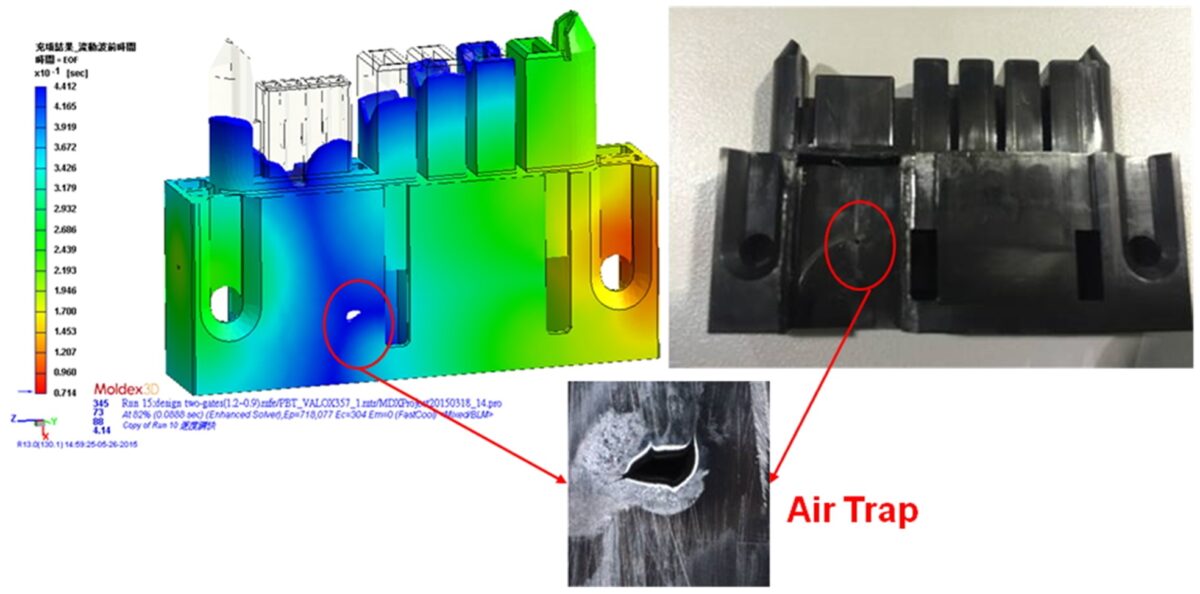

设变2则根据设变1再进一步利用侧边滑块减胶(图五)。仿真结果显示,设变2可以有效改善特定区域的体积收缩情形,同时使体积收缩分布更均匀。然而改变厚度分布后,产品外壁却出现了包封(图六),因此敦吉科技再将胶口尺寸由1 mm加大为1.5 mm,将包封位置由外壁移动到分型面上。

图四 设变2:侧边滑块减胶

图五 设变2的包封问题

敦吉科技根据模拟分析结果,测量顶端和底部4个孔洞在体积收缩后的大小,以评估尺寸准确度。结果显示在原始设计中,有2个孔洞超过容忍范围,设变2的尺寸精度则改善77%,符合生产所需的质量。

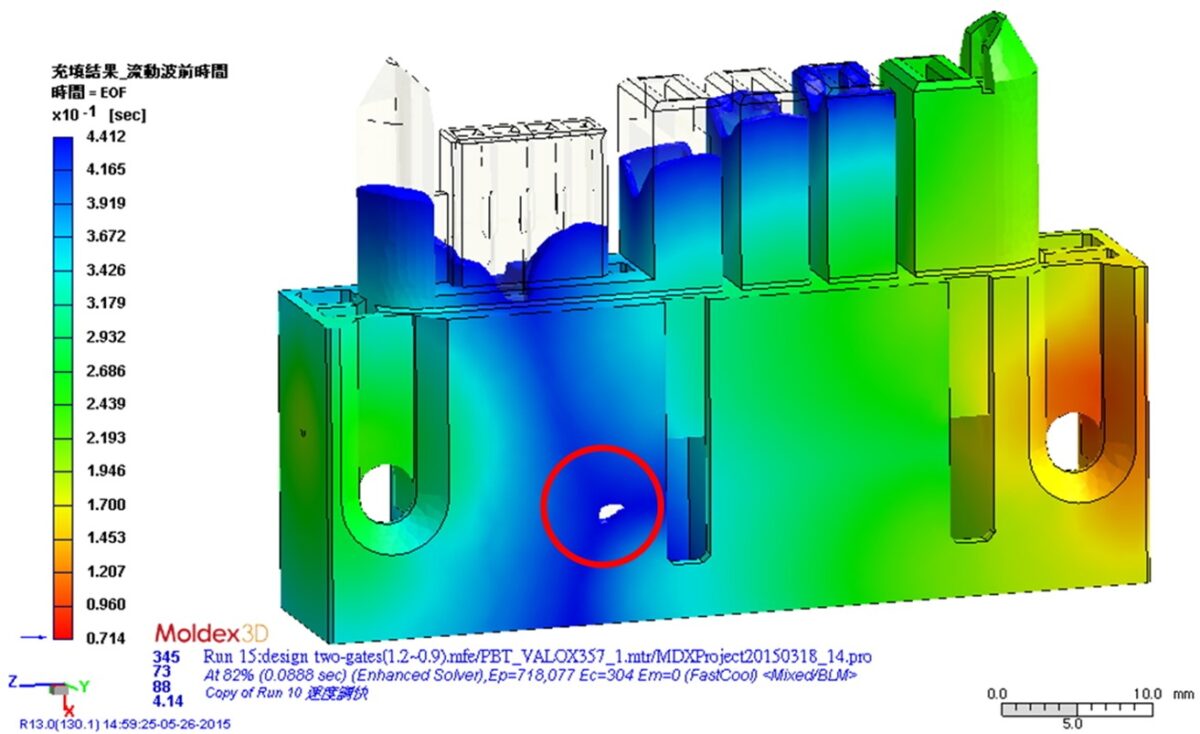

接下来敦吉科技进行短射测试,以验证Moldex3D分析的可靠度。如图六所示,Moldex3D的流动波前模拟结果能准确呈现射出过程中的流动行为。此外在包封方面,也发现设变2的模拟与实际试模高度相符(图七)。

图六 流动波前模拟与实验结果比较

图七 设变2的包封模拟和实验结果

结果

透过Moldex3D准确的模流分析结果,敦吉科技能够了解塑料在模内的流动行为,并在实际制造前找出潜在问题,进而提升产品质量、节省试模成本和研发时间。