专栏简介

PFMEA是“过程失效模式与后果分析”的英文“Process Failure Mode and Effects Analysis”的缩写。为了更好地促进AQP PFMEA软件的应用,我们将以系列文章分享运用AQP PFMEA软件有效开展PFMEA工作的理念和方法,同时系统性介绍AQP PFMEA软件的特色和具体使用方法,并指导使用者如何有效开展PFMEA工作。

■ 潜在失效后果

失效后果是基于失效模式来识别的,与过程项(Process Item)的功能相关联。

失效后果永远是对顾客的影响,顾客既可以是最终用户,也可以是内部顾客:

◆ 内部顾客(下一个作业/随后的作业)

◆ 外部顾客(直接客户/OEM/经销商)

◆ 立法机关(法律法规)

◆ 产品或过程的最终用户/操作员

识别潜在失效的后果

通常来说,从产品的后果和过程面的后果两方面评估失效模式对后续制造过程和顾客的影响。

产品的后果

① 任何有关联的产品规格或要求

② 针对产品应用的整个系统

③ 产品的最终使用者或客户

④ 对安全或政府法规的符合性

⑤ OEM 接口

过程的后果

① 过程步骤的功能和要求

② 下一个过程步骤或下游的过程

③ 过程操作工的安全或制造设备

失效后果一定要描述成容易判定严重度的形式。比如:

100%离线返工→S(严重度)= 6分

部分离线返工→S(严重度)= 5分

100%在线返工→S(严重度)= 4分

部分在线返工→S(严重度)= 3分

失效模式的三组影响

#01

在工厂

假定缺陷在工厂内被探测出来,失效模式的后果(在工厂内将采取什么措施,如:报废)

#02

发运到工厂

假定缺陷在发运给下一个工厂前未被探测出,失效模式的后果(在下一个工厂将采取什么措施,如:挑选)

#03

产品的最终用户

过程项后果的后果(产品的最终用户将注意到、触摸到、听到、嗅到什么等,如:车窗升起太慢)

各个层级的失效后果之间也有因果关系。比如轴的直径车削的过小,导致后续装配存在松动,运输过程中出现轴脱落情况,到客户那边功能就丧失了,这中间也存在层层关联的因果关系。

识别失效后果的诀窍 – “黄金三问”!

在失效后果识别的时候,我们可以提问下列问题以确定哪组失效后果适用:

问题一:

失效模式会对下游加工造成物理影响或对设备或操作造成潜在伤害吗?

这包括不能装配或在后续每个顾客的工厂内不能与相应的匹配件连接,如果是这样,在PFMEA中应识别对“工厂内”和/或“发运到的工厂内”的制造过程的影响。如果不是,则进入问题二。

可能的例子包括:在作业x不能装配、在顾客设施上不能附着、在顾客设施上不能连接、在x操作不能钻孔、在x操作刀具过度磨损、在x操作损毁设备、在顾客工厂危及操作者等等。

问题二:

对最终用户的潜在影响是什么?

可能的例子包括:噪声、费力(high effort)、讨厌的气味、间歇作业、漏水、闲置、不能调整、难以控制、外观不良(不良程度要描述清楚)、常规的系统功能降低或失效、对最终用户的安全影响(safety effect)等。

问题三:

如果失效后果在到达最终用户之前被探测到会发生什么?

在PFMEA中识别到对“厂内”和/或“发运到的工厂”的制造过程的影响,无外乎包括:生产线关闭、停止发运、候检(yard hold)、产品100%报废、降低流水线速度、增加劳动力以维持要求的流水线速度、返工或返修等情况。

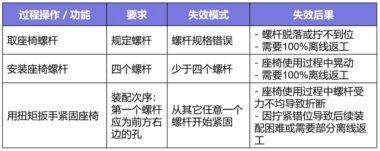

潜在失效后果示例

■ 潜在失效原因

失效原因是指一个过程问题,它导致了失效模式的发生,它表明为什么失效模式可能发生。

对原因清晰的定义能确定出改善这个过程的机会,尽可能列出每个可能导致失效模式的原因,并且按照可被纠正和控制的方式描述潜在失效原因。

典型的失效原因可能包括经典的石川馨(Ishikawa)的4M,但不仅限于:

● 人:设置工人,机器操作者/助理,材料助理,维护技术员等

如在过程内可用的零件中,错误零件会被提供吗?会没有零件被提供吗?零件会被不正确地装载吗?零件从提取到应用时会被损坏吗?错误的(间接)材料会被使用吗?

● 机器/设备:机器人,料斗储料罐,注塑成型机,螺旋输送机,检验设备,夹具等

如自动的过程会被中断吗?输入的数据会输错吗?机器会在手动模式下绕过自动控制吗?有确认预防和探测控制的计划吗?

● 间接材料:加工机油,安装油脂,清洗浓缩液,(用于作业的辅助材料),等

如使用的(间接)材料会太多/太少/没有吗?(间接)材料会被用在错误的位置吗?

● 环境(Milieu/Environment):热、灰尘、污染、照明、噪声等环境条件

如照明对于工作任务来说足够吗?在过程中使用的零件,考虑到了异物吗?

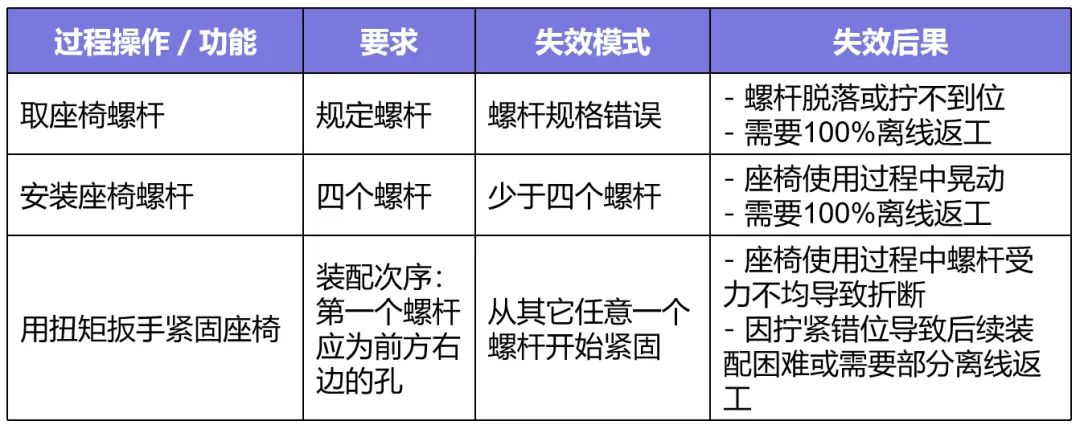

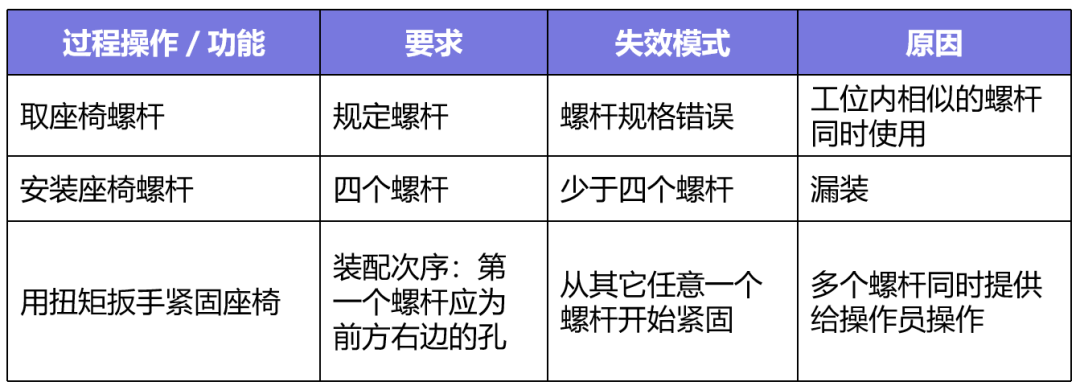

潜在失效原因示例

确定潜在失效原因的要点:

当存在多个原因的交互作用时,可能需要考虑实验设计(DOE)以识别对失效模式有主要贡献的根本原因或最容易控制的失效原因。

失效原因的描述必须清晰,应当尽可能简明扼要列出具体的错误或故障,如:“漏装密封圈”、“密封圈装反”等,以便控制措施可以针对适当的原因;

禁止诸如:有缺陷的、破裂的、操作工失误、不满足或不好等术语,这些词汇不足以全面指明失效原因和失效模式以及确定措施,应尽量规避。

■ 两个层次的失效分析

第四步的功能分析主要要去识别需要达到的(最终)产品特性要求,确定需要控制的(中间)产品特性的要求,以及需要控制的过程特性要求。

这些要求不是拍脑袋想出来的,最终产品特性要求是在产品设计时确定的,需要控制的(中间)产品特性的要求,以及需要控制的过程特性要求是在制程设计的时候,经过过程验证确定出来的。

尤其像需要控制的过程特性,往往是在进行失效分析时发现某个过程特性会影响到产品特性,从而识别出来的。

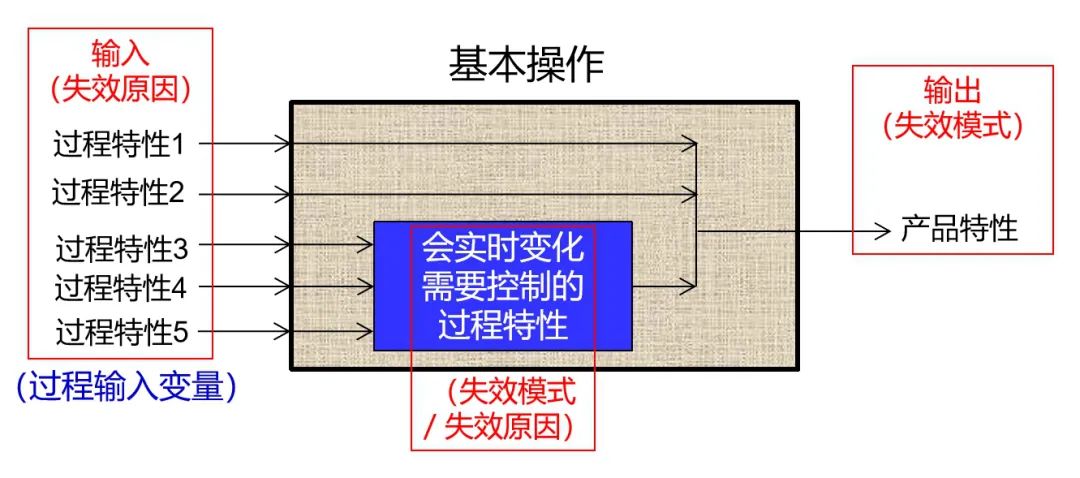

当需要输出的产品特性不满足要求,就是一种失效模式;在过程中会实时变化,需要控制的过程特性不满足要求也是失效模式。

所有的失效原因一定都是与过程特性关联,输入变量就是过程特性。产品特性会在失效模式和失效后果里出现,过程特性会在失效模式和失效原因里出现。

根据以上说明,在进行PFMEA失效分析时可以多回头做检查,假如在失效原因里面看到有产品特性,这就是错的。

除非所分析的操作不会涉及到产品特性,否则一定是先在产品特性这个层次做失效分析,再在会实时变化需要控制的过程特性这个层次做失效分析。

在过程中会实时变化需要控制的过程特性,它是在产品特性失效分析的时候识别出来的。一般在预防措施里面会列出来是按照什么样的方式去确定这个过程特性的规格要求(如:根据xxx标准、以往的更佳实践或实验设计(DOE)等方式来确定过程特性的控制要求),接下来就要把这个需要控制的过程特性的要求作为操作的要求列在PFMEA中进行进一步的失效分析,确定该过程特性不能控制在要求的规格内的原因。

*版权声明:本专栏所介绍的AQP PFMEA知识、软件内容及其逻辑和方法其知识产权归属江苏海岸线互联网科技有限公司和上海耕因智能科 技发展中心联合所有。未经授权许可,其中的任何部分都不得被抄袭、复制或被用于软件开发之用途!