本文详细介绍了英飞凌团队在Microsanj的反射率热成像系统的帮助下,首次通过实验手段观察到了IGBTs在重复短路状态下的丝状大电流现象(current filament)。实验结果显示了在不同的VCE条件下,均出现了非破坏性的丝状大电流现象(current filament),且实验结果呈现的丝状大电流现象(current filament)的模式与英飞凌使用其仿真工具TCAD得到的结果近似。

关于反射率热成像技术

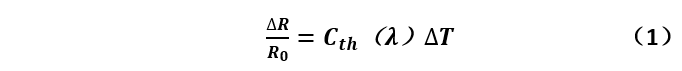

简单来说材料的反射率随着温度变化而变化,可以用如下的公式来描述:

其中: Cth 是反射率–温度系数,R是反射强度,T是温度,λ是波长。

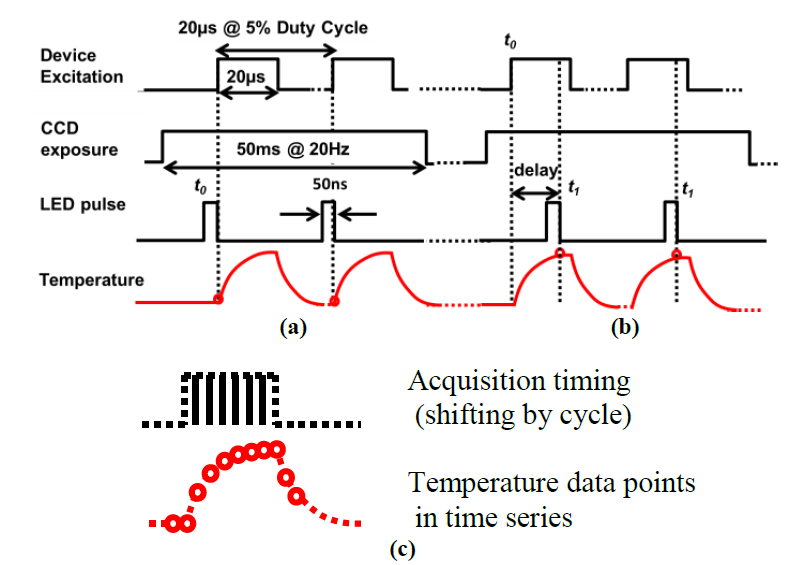

Microsanj反射率热成像系统采用频闪成像技术,时间分辨率高达50ns。图1显示了其测试原理:使器件工作在脉冲激励下,设定脉冲宽度和占空比,然后控制LED脉冲与器件激励脉冲的延迟时间,CCD会在LED 脉冲打开时采集到来自器件表面的反射光信号,最终在CCD曝光时间内,系统自动平均同一延迟时间下的图像。

图1(a) 采集t=0时刻数据的原理图 (b) 采集t>0时刻数据的原理图 (c) 采集瞬态温度图谱的原理图

图1(b)和(c)展示了Microsanj反射率热成像系统如何通过改变LED脉冲和器件激励之间的延迟时间来自动获取瞬态温度点的原理。由图可知,该方法的时间分辨率取决于LED脉冲的宽度。为了获得器件表面温度热成像的瞬态图谱,系统会先采集延迟时间t=0时的图像,然后再采集t>0的。每一个延迟时间系统都会多次采集,通过求平均值的方式来降低测试噪声,提高温度灵敏度。测试过程中,系统还会使用亚像素级别的图像对准算法,以保证每一个时刻的图像是彼此对准的。因此,当用户提前在软件中设定好瞬态图谱的采集步长,每一个步长的平均时间,系统将会自动测试从器件开启到器件关断整个过程的加热曲线和冷却曲线。

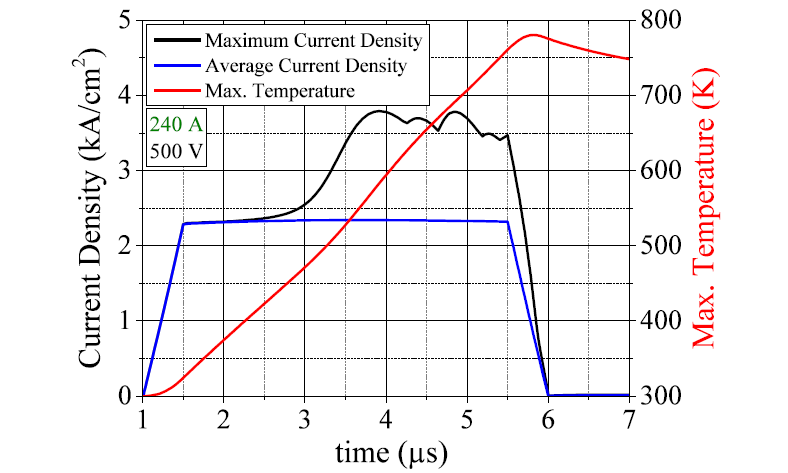

短路状态下的丝状大电流(current filament)的仿真结果

英飞凌团队首先对器件进行了电热仿真,通过仿真结果评估了器件在短路脉冲下,当丝状大电流现象(current filament)发生时的芯片表面温度。图2显示了多芯片IGBT器件在工况为:VDC = 500 V,集电极电流IC = 240 A,栅压VGE = 30 V,初始温度Tint = 300 K时,处于短路状态下的电流密度最高值和平均值,以及最高温度的瞬态变化过程。

图2 器件在VDC = 500 V, IC = 240 A, Tint = 300 K时,处于短路状态下的最高电流密度,平均电流密度和最高温度的电热仿真结果

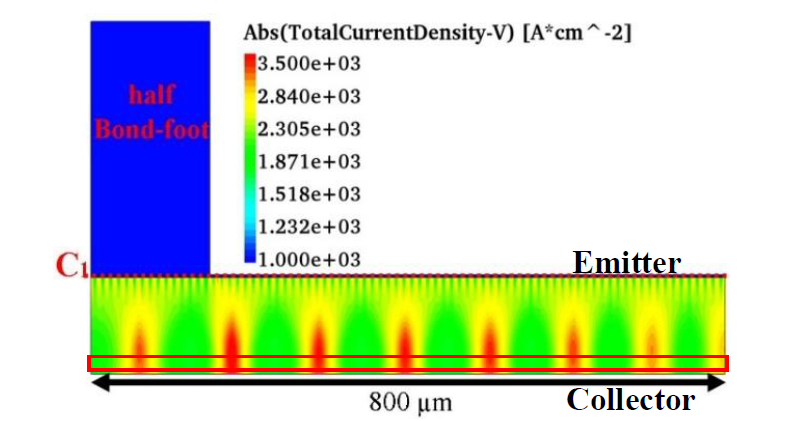

如图3显示了器件n–base/n-field-stop结区的平均电流密度和最高电流密度。在2.5us时,平均电流密度和最高电流密度开始分离,而到达4us时,器件开始出现了多个丝状现象。在发射极边的金属化表面,丝状宽度大约在80到120um左右。

图3 图2的IGBT器件在4us时的电流密度分布

测试装置

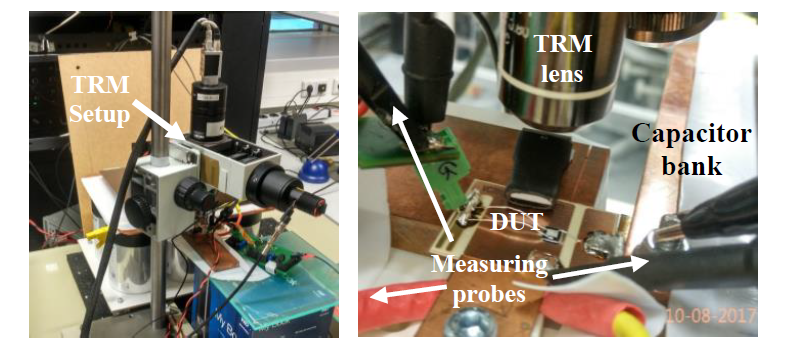

图4(左)显示了使用反射率热成像系统进行测试的装置,图4(右)显示了进行短路测试的近景图,包括了电容器组,测试针,反射率热成像系统的物镜和被焊接在DCB上的待测器件。

图4 反射率热成像测试装置(左)和进行短路测试的近景图(右)

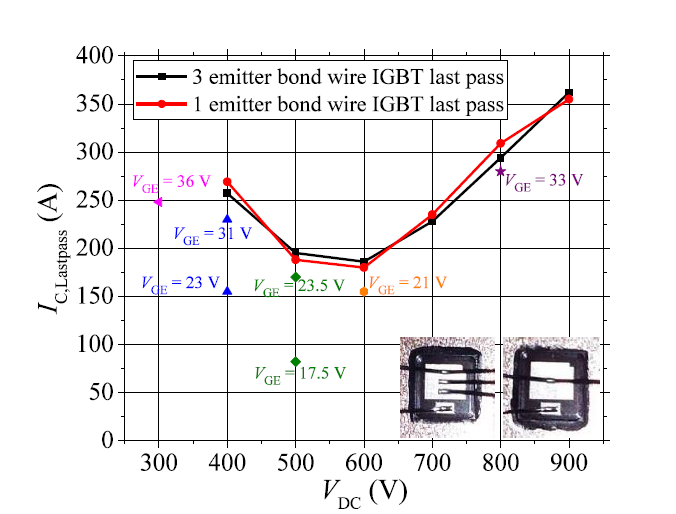

为了研究15A-1200V IGBTs的极限电流,测试中特意设计了一个低电感(Lpar ≤ 60 nH)的短路装置。使用该装置,研究人员对图5中所示的两款具有不同键合线的IGBT芯片进行了短路损坏极限进行了测试。测试过程中,将用于开启和关闭的栅极电阻为RG = 220 Ω。

图5所示的测试结果表明关键的短路电流与芯片表面的Al金属化层所使用的键合线的数量无关,因此研究人员使用只有一组键合线的IGBT芯片进行反射率热成像研究。如前所述,测试时使IGBT芯片工作在重复的非破坏性短路状态下,并使用Microsanj NT210反射率热成像系统对芯片表面的温度进行连续监测。

图5 两种不同键合线的1.2 KV IGBT芯片的损坏极限(red and black points),使用反射率热成像技术测试的偏置条件(scattered points)

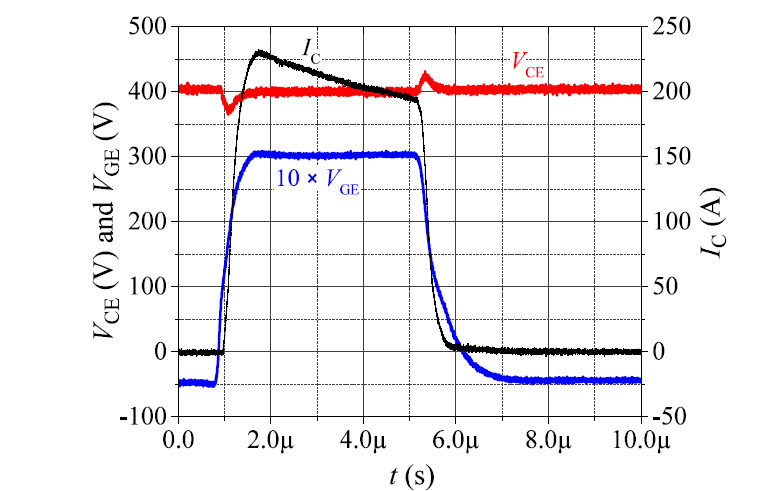

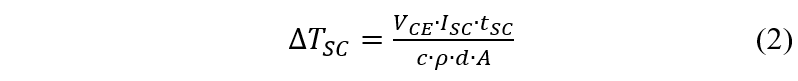

图6显示了type-1类短路条件的波形图,VDC = 400 V,VGE= 30 V,使用公式2的方法,使用整个芯片体积,可以估算出在该偏置下芯片的平均温度大约为67K。

图6 用于type-1类短路状态的VCE(t),VGE(t)和IC(t)的波形图

公式中c是硅的比热容,ρ是硅的密度,d和A分别是芯片的厚度和面积。

测试时,使器件工作在略低于破坏极限值的重复的短路脉冲下,通过施加不同的VDC, 使用Microsanj NT210测试表面Al金属的温度分布。同时将短路脉冲的宽度设定为4us,两个脉冲之间的间隔设定为200ms以保证有足够的时间使得IGBT表面的Al金属层冷却。图5中的散点代表了测试过程中施加的VDC, VGE 和IC参数。

TR测试结果及讨论

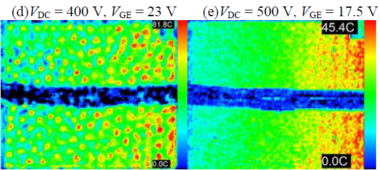

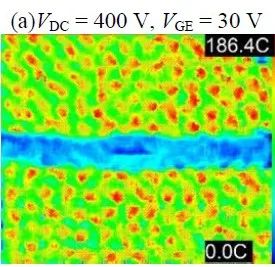

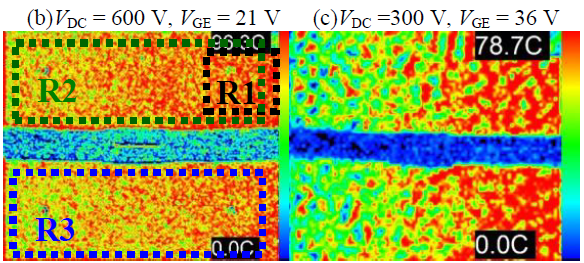

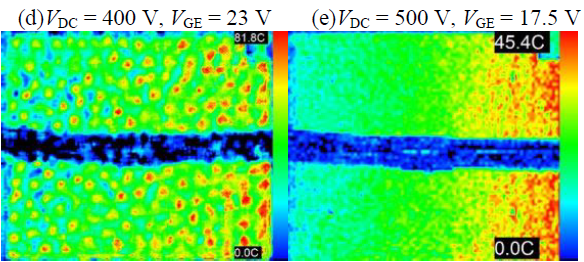

图7 使用TR技术测试得到的不同偏置条件下,数个短路脉冲后的表面温度分布(x: 3.7mm, y: 2.8mm)

图7显示了待测器件在不同的栅压和直流电压下的反射率热成像图。图7a是一组键合线器件在VDC = 400 V和VGE = 30 V的偏置条件下,经过数千次的采样平均后的温度分布图。图中显示的温度是t = 0和t >0时的温差,不是实际的温度值。图中的蓝色区域代表视野中最冷的区域,红点代表高温区域,即IGBT的丝状电流。反射率热成像获得的温度分布与图3所示的仿真结果具有近似的尺寸,丝状大电流(current filament)引起的热点直径大约为40um到140um,点间距大约为50 μm 到 200 μm。并且不同的丝状大电流(current filament)点的最高温度值不同,表明了不同的丝状承载的电流不同。

在VDC/VGE = 300 V/36 V, 400 V/23 V 和 500 V/17.5 V的偏置条件下,同样出现了丝状大电流现象(current filament),如图7的c-e所示。而且当VDC = 400 V 和 500 V时,栅压比30V低了12V和7V,说明了栅压和集电极电流在很大的范围内都会引起非破坏性的丝状大电流现象(current filament),丝状的分布形式在VDC = 400 V时已经比较规则了。

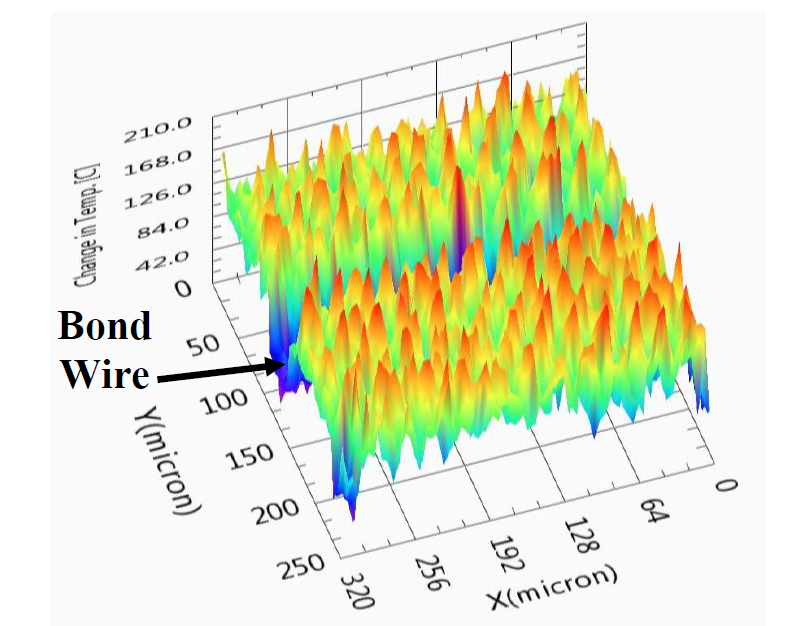

图8是图7a结果的3D显示。

图8 图7a的3D显示

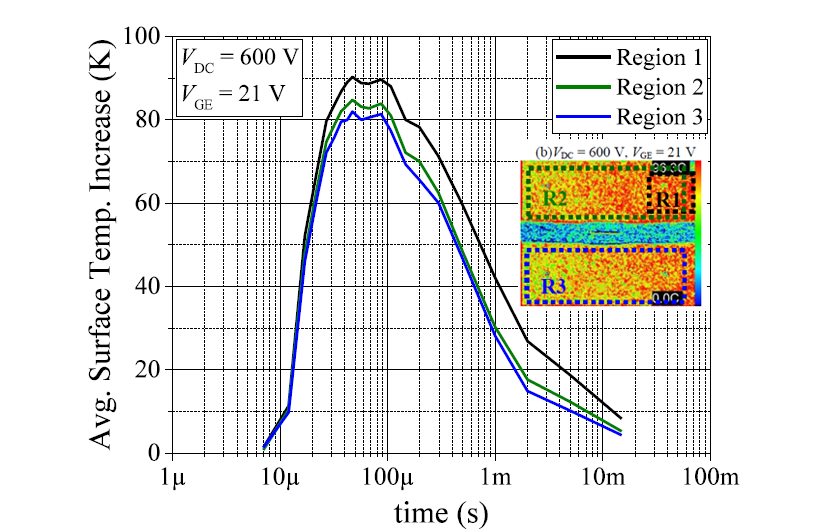

图9 图7b中R1,R2,R3三个不同区域的平均温度随时间变化的瞬态曲线

图9显示了图7b中R1,R2,R3三个不同区域在重复短路状态下的平均温度随时间变化的瞬态曲线,偏置条件如图7b所示,是VDC = 600 V 和 VGE = 21 V。由于热量从芯片内部的热源区域传递到金属化表面需要一定的时间,因此图9的瞬态曲线在经过了短暂的延迟后才开始有温升。大于50us后,芯片表面的温度达到最高值并持续了大概50us的时间。从100us开始,温度开始下降,并在几十毫秒后降回到初始温度值。