最近更新

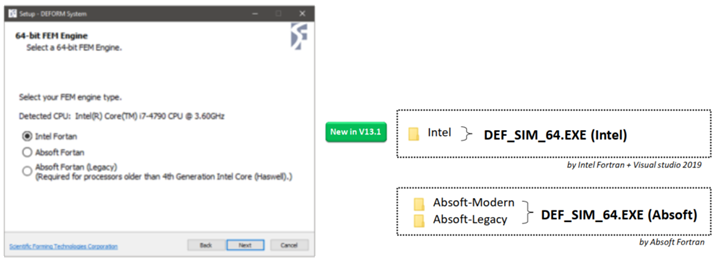

DEFORM v13.1版本开始,软件二次开发将支持两种编译器

DEFORM v13.1安装过程中,软件提供了两类FEM引擎可供用户选:

(1) Absoft Fortran compiler

(2) Intel Fortran compiler

软件特点

1、友好的图形界面:

DEFORM专为金属成形而设计,具有windows风格的中英文图形界面, 可方便快捷地按顺序进行前处理及其多步成形分析操作设置,分析过程流程化,简单易学。另外,DEFORM针对典型的成形工艺提供了模型建立模板,采用向导式操作步骤,引导技术人员完成工艺过程分析。

2、高度模块化、集成化的有限元模拟系统:

DEFORM是一个高度模块化、集成化的有限元模拟系统,它主要包括前处理器、求解器、后处理器三大模块。前处理器完成模具和坯料的几何信息、材料信息、成形条件的输入,并建立边界条件。求解器是一个集弹性、弹塑性、刚(粘)塑性、热传导于一体的有限元求解器。后处理器是将模拟结果可视化,支持OpenGL 图形模式,并输出用户所需的结果数据。DEFORM允许用户对其数据库进行操作,对系统设置进行修改,并且支持自定义材料模型等。除此之外,DEFORM能够将2D/3D系统整合于同一界面,可实现2D/3D模型的网格及参数数据转换,完成二维到三维的多工序联合分析计算。

多工序操作集成系统能够将锻造、热分析、热处理、切削、自由锻、轧制工艺的分析集成在统一操作界面下,实现多工序任意工艺内容的添加计算,并能够实现各工序参数的卡片式管理,达到成形及热处理的全工艺连续分析。

3、有限元网格自动生成器以及网格重划分自动触发系统:

DEFORM强大的求解器支持有限元网格重划分,能够分析金属成形过程中多个材料特性不同的关联对象在耦合作用下的大变形和热特性,由此能够保证金属成形过程中的模拟精度,使得分析模型、模拟环境与实际生产环境高度一致。DEFORM采用独特的密度控制网格划分方法,方便地得到合理的网格分布。计算过程中,在任何有必要的时候能够自行触发高级自动网格重划生成器,生成细化、优化的网格模型。

4、集成金属合金材料库:

DEFORM自带材料模型包含有弹性、弹塑性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及自定义材料等类型,并提供了丰富的开方式材料数据库,包括美国、日本、德国的各种钢、铝合金、钛合金、高温合金等300种材料的相关数据。用户也可根据自己的需要定制材料库。

按国家分:美国标准(AISI、SAE、ASTM),日本标准(JIS),德国标准(DIN),国际标准(ISO),欧洲标准(EN),俄罗斯标准(GOST),英国标准(BS),韩国标准(KS)。

按用途分:铝合金(130种),不锈钢(40种),模具用钢(17种),工具钢(85种),钢(200种),耐高温钢(60种),超合金(17种),钛合金(22种),刀具用钢(11种),其他铜、金刚石等(27种)。

按行业分:冷成形用材料,热处理用材料,热成形用材料,机加工用材料,特殊行业材料。

5、集成多种成形设备模型:

DEFORM集成多种实际生产中常用的设备模型,包括液压机、锻锤、机械压力机、螺旋压力机等。设备型号数据库还包括多种型号锻锤、机械压力机、螺旋压力机数据,可根据实际压机型号直接选用。成形设备数据库可以分析采用不同设备的成形工艺,满足用户各种成形条件下模拟的需要。

6、先进的DOE工艺参数优化环境:

DEFORM DOE设计优化系统能够进行成形工艺参数及模具结构设计参数的多参数自动优化,在设定多个变量及目标函数的条件下实现工艺参数及结构设计参数的优化,自动提供最佳的工艺设计方案。可优化毛坯尺寸、模具结构、应力应变、材料破坏、材料重量、成形缺陷、成形边界条件等方面,提供优化及成功的工艺方案参数。DOE模块在业内是唯一实现成形工艺智能优化的模块,在该领域的应用已取得领先地位。

7、用户自定义子程序:

DEFORM HT提供了求解器和后处理程序的用户子程序开发。用户自定义子函数允许用户定义自己的材料模型、动力学转变模型、破裂准则和其他函数,支持高级算法的开发,极大扩展了软件的可用性。后处理程序的用户子程序开发允许用户定制所关心的计算结果信息,丰富了后处理显示功能。

8、材料本构及微观模型参数计算功能:

DEFORMMAT提供了解决复杂材料本构模型参数和JMAK模型各系数的计算功能,通过提供宏观、简便的试验数据即可拟合出用于特殊材料本构模型的转变参数,通过实际的微观显微图像能够更准确地设置微观组织的初始条件,通过应力应变、晶粒等简便的试验数据即可计算拟合出回复再结晶、晶粒生长的参数,使得实际中的材料能够获得更为准确的计算初始参数和最终成形及微观组织演变结果。针对新材料的热处理转变曲线,提供了根据合金配比及晶粒尺寸计算TTT淬火曲线的功能。

9、辅助成形工具:

DEFORM针对复杂零件锻造过程,提供了预成形设计模块Preform,该模块可根据最终锻件的形状反算锻件的预成形形状,为复杂锻件的模具设计提供了指导。

针对热处理工艺界面热传导参数的确定,提供了反向热处理分析模块(Inverse Heat),帮助用户根据试验结果确定界面热传导参数。